فورجینگ میلگرد یکی از تخصصیترین و مطمئنترین روشهای اتصال میلگرد در پروژههای عمرانی است که به دلیل استحکام بالا و دوام طولانیمدت، جایگزین مناسبی برای روشهای سنتی همچون اورلپ یا اتصال کوپلری محسوب میشود. این روش که به نام جوشکاری سر به سر نیز شناخته میشود، در برابر بارهای فشاری، کششی و بهویژه لرزهای عملکرد بسیار مطلوبی دارد و به همین دلیل در پروژههای حساس و سازههای مقاوم در برابر زلزله کاربرد فراوانی یافته است.

فورجینگ میلگرد چیست؟

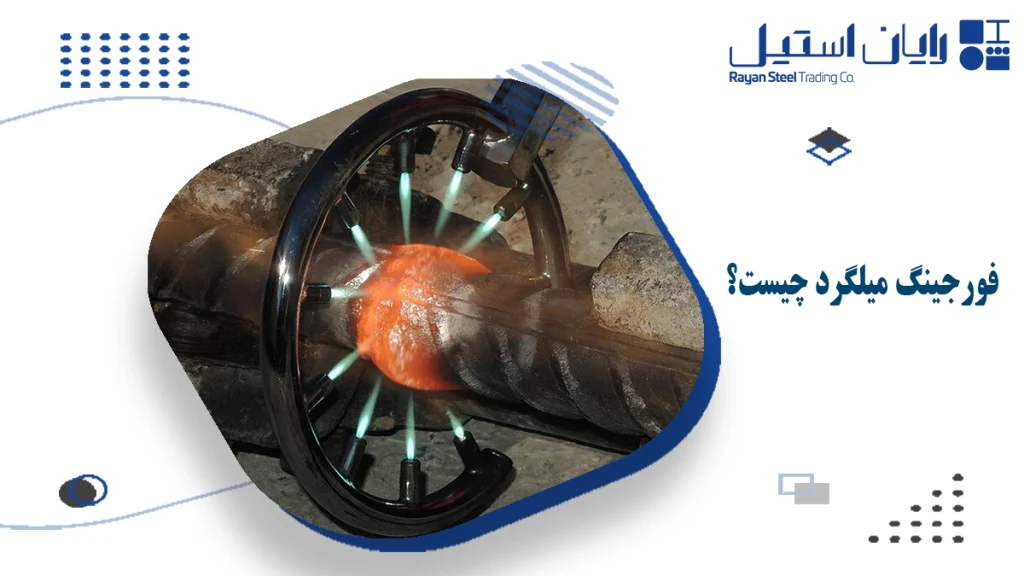

فورجینگ (Forging) یا جوش سر به سر، فرآیندی است که در آن دو میلگرد با استفاده از حرارت بالا و فشار هیدرولیکی به یکدیگر متصل میشوند. در این روش، ابتدا میلگردها به دمایی حدود 1200 تا 1300 درجه سانتیگراد میرسند و پس از آن با فشار یکنواخت به هم فشرده میشوند. این کار یک اتصال یکپارچه و بدون درز به وجود میآورد که استحکام آن معمولاً همسطح یا حتی بیشتر از خود میلگرد است.

کاربرد رایج این روش در پروژههایی مانند برجهای بلندمرتبه، پلها، سدها و سایر پروژههای زیرساختی بزرگ است، جایی که ایمنی و مقاومت سازه اهمیت ویژهای دارد.

مزایای اصلی فورجینگ میلگرد

- ایجاد اتصال دائمی و بدون نقطه ضعف موضعی

- صرفهجویی در مصرف میلگرد و کاهش ضایعات نسبت به اورلپ

- عدم نیاز به لوازم جانبی اضافی مانند کوپلر یا الکترود

- مقاومت عالی در برابر بارهای لرزهای و بارهای دینامیکی

- کاهش هزینهها در پروژههای بزرگ مقیاس

- اطمینان از یکنواختی و دوام سازه در بلندمدت

تجهیزات و ابزار مورد نیاز

برای اجرای استاندارد فورجینگ، مجموعهای از ابزار دقیق لازم است که شامل:

- مشعل و دستگاه جوش مخصوص

- کپسول اکسیژن و استیلن به همراه مانومتر و نازلهای مربوطه

- شیلنگهای مقاوم حرارتی مجهز به شیرهای یکطرفه

- کمپرسور و دستگاه فشار هیدرولیک

- گیرههای نگهدارنده میلگرد

- سیلندر RAM و قطعات مکانیکی جانبی

- دستگاه برش برای آمادهسازی مقاطع

استفاده از این ابزار بهطور صحیح، از اهمیت زیادی برخوردار است؛ چراکه هر خطا میتواند کیفیت نهایی اتصال را به شدت تحتتأثیر قرار دهد.

مراحل اجرای فورجینگ میلگرد

۱. آمادهسازی میلگرد

سطح میلگردها باید از هرگونه آلودگی، چربی، زنگزدگی و ناصافی پاکسازی شود. سپس با استفاده از دستگاه برش، سطح مقاطع صاف و یکنواخت میگردد.

۲. حرارتدهی

دو سر میلگرد توسط مشعل اکسیژن و استیلن حرارت داده میشود تا به حالت خمیری برسند.

فشار و شرایط استاندارد به شرح زیر است:

- فشار اکسیژن: بین 5 تا 7 بار

- فشار استیلن: حدود 0.5 بار

- دمای کاری: 1200 تا 1300 درجه سانتیگراد

مدت زمان حرارتدهی به قطر میلگرد بستگی دارد؛ از حدود 40 ثانیه برای میلگرد نازک تا 3 دقیقه برای میلگرد ضخیم.

۳. اعمال فشار هیدرولیکی

پس از رسیدن به دمای مناسب، کمپرسور هیدرولیکی میلگردها را با فشار یکنواخت حدود 300 تا 400 کیلوگرم بر سانتیمتر مربع به هم متصل میکند. این فشار موجب ادغام سرهای پلاستیکی شده و یک اتصال قدرتمند ایجاد میشود.

نکات حیاتی در اجرای فورجینگ میلگرد

- سرعت افزایش دما باید کنترل شود تا از ترد شدن میلگرد جلوگیری گردد.

- سرد شدن باید به شکل تدریجی انجام شود.

- کیفیت شیرهای یکطرفه روی مشعل باید بررسی شود تا خطر بازگشت گاز و انفجار وجود نداشته باشد.

- در محیطهای سردسیر تستهای کیفی بیشتری مورد نیاز است زیرا استحکام اتصال در دمای پایین کاهش مییابد.

کنترل کیفیت و آزمایشها

فورجینگ باید با آزمایشهای کیفی مختلف کنترل شود، از جمله:

- آزمایش کشش: بررسی مقاومت نقطه اتصال در برابر نیروهای کششی.

- آزمایش غیرتخریبی مانند اولتراسونیک یا رادیوگرافی: تشخیص عیوب داخلی بدون آسیب رساندن به میلگرد.

- آزمایش خمشی: خم کردن میلگردها تا زاویه 90 درجه برای ارزیابی مقاومت اتصال در برابر شکستگی.

مقایسه فورجینگ با سایر روشهای اتصال

| ویژگی | فورجینگ میلگرد | اورلپ (همپوشانی) | کوپلر |

|---|---|---|---|

| استحکام اتصال | بسیار بالا (همتراز یا بیشتر از میلگرد) | متوسط، وابسته به طول همپوشانی | بالا اما وابسته به کیفیت رزوهها |

| مصرف میلگرد | کم | زیاد | متوسط |

| هزینه نهایی | اقتصادی در پروژههای بزرگ | پرهزینه به دلیل مصرف میلگرد بیشتر | نسبتاً بالا به دلیل نیاز به قطعات بیشتر |

| دوام و طول عمر | بسیار بالا | کمتر از فورجینگ | بالا اما متأثر از کیفیت اتصال |

| مقاومت در برابر زلزله | عالی | ضعیفتر به دلیل تنشهای متمرکز | مطلوب اما پرهزینه |

مزایا و معایب فورجینگ در برابر زلزله و بارهای دینامیکی

مزایا

- اتصال یکپارچه در محل جوش، باعث توزیع یکنواخت تنش در کل میلگرد میشود.

- مقاومت بالا در برابر نیروهای لرزهای سبب میشود سازه در زلزله رفتار بهتری نشان دهد.

- کاهش نقاط ضعف موضعی در اتصال، خطر شکست ناگهانی را کمتر میکند.

- این روش برای سازههای ضدزلزله بهترین گزینه محسوب میشود.

معایب

- اجرای نادرست و بدون تجربه کافی میتواند باعث ضعف در محل اتصال شود.

- کنترل دقیق زمان حرارتدهی و میزان فشار، دشوار و وابسته به مهارت اپراتور است.

- در شرایط آبوهوایی سرد و یا در مناطق با تغییر دمای شدید، کیفیت اتصال باید بیشتر کنترل شود.

اهمیت فورجینگ میلگرد در ساختوساز

با افزایش نیاز به ساخت سازههایی ایمن در برابر زلزله و بارهای مختلف، استفاده از روش فورجینگ بیش از هر زمان دیگری اهمیت دارد. این تکنیک علاوه بر کاهش هزینهها و صرفهجویی در مصالح، ایمنی سازهها را تضمین کرده و عمر مفید پروژه را افزایش میدهد. از همین رو در بسیاری از کشورها و پروژههای بزرگ، فورجینگ بهعنوان استاندارد اتصال میلگرد به کار گرفته میشود.