آهن اسفنجی

آهن اسفنجی چگونه تولید می شود؟ کاربردهای آن چیست؟

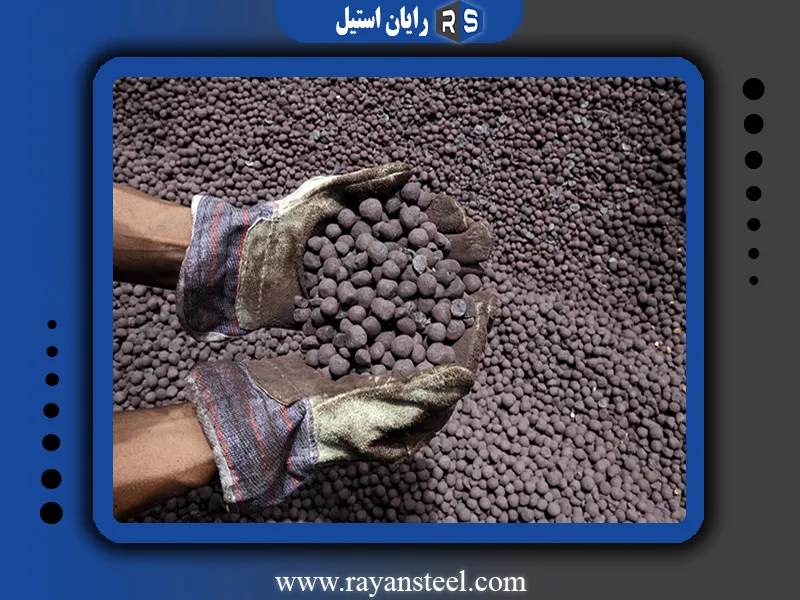

آهن اسفنجی، یکی از فلزات پرکاربرد است که از احیای مستقیم سنگ اهن به دست میآید. با ظاهر اسفنج مانند خود و عیار بالایی که دارد، به عنوان یک منبع اساسی برای تولید فولاد و آهن استفاده میشود.

در این مقاله قصد داریم به شما توضیح دهیم که اهن اسفنجی چیست و چه کاربردهایی در صنایع مختلف دارد. همچنین به بررسی کوره های القایی که در ایران برای تولید این محصول است استفاده میشود، خواهیم پرداخت. این مقاله شامل اطلاعات مفید در مورد فرآیند تولید و کاربردهای گسترده این فلز ارزشمند خواهد بود.

تاریخچه و تعریف آهن اسفنجی

آهن اسفنجی یک فرایند تولید اهن است که از اکسایش-کاهش مستقیم سنگآهن به آهن توسط گاز احیایی یا کربن تولید میشود. این فرایند به فرآیندهای حالت جامد اشاره دارد که اکسیدهای آهن را به آهن فلزی در دمای زیر نقطه ذوب آهن کاهش میدهد. احیای آهن مستقیم نقش بسیار مهمی در تولید فولاد و آهن دارد و باعث صرفه جویی در انرژی و کاهش هزینههای تولید محصولات فلزی می شود.

روش های احیای مستقیم سنگ آهن

روشهای احیای مستقیم سنگ آهن، به دو دسته پایه گاز و پایه زغال سنگ تقسیم میشوند که هدف آنها بیرون راندن اکسیژن موجود در اشکال مختلف سنگآهن و تبدیل آن به آهن فلزی است. این فرایند نسبتا کارآمد است و در صنعت مدرن به خوبی توسعه یافته است. آهن اسفنجی به وسیلهٔ احیای مستقیم تولید میشود و باعث ایجاد فولادهای تخصصی با میزان کمتری ناخالصی و کارآیی بالاتر در مقایسه با روشهای سنتی تولید فولاد میشود.

فرآیند تولید آهن اسفنجی

فرآیند تولید آهن اسفنجی یک فرآیند حیاتی در صنعت فولادسازی است که با استفاده از کورههای القایی به انجام میرسد. این فرآیند شامل مراحل مختلفی از جمله احیای مستقیم گندله سنگ آهن و تبدیل آن به آهن اسفنجی، ریختهگری و تولید محصولات نهایی مانند میلگرد میشود. مزایای این روش شامل خلوص و کیفیت بالا، قابلیت تبدیل به فولاد با خواص مورد نظر و استفاده گسترده در صنایع مختلف است.

استفاده از کوره های القایی

استفاده از کورههای القایی برای تولید آهن اسفنجی دارای مزایا و معایب خاصی است. از یک سو، این روش توانایی تولید آهن اسفنجی با خلوص و کیفیت بالا را دارد و قابلیت تبدیل به محصولات فولادی مختلف را فراهم میکند. از سوی دیگر، ممکن است برخی از روشهای تولید مختلف، بهرهوری و بازدهی بالاتری داشته باشند.

مراحل مختلف تولید

فرآیند تولید آهن اسفنجی از احیای مستقیم گندله سنگ آهن شروع شده و با تبدیل آن به اهن احیای مستقیم ادامه می یابد. سپس به صورت ریختهگری در ظروف خاص قرار میگیرد و به محصولات نهایی مانند میلگرد تبدیل میشود.

مزایا و معایب روش های تولید مختلف آهن اسفنجی

بهطور کلی، فرآیند تولید از اهمیت بسزایی در صنعت فولادسازی برخوردار است. این فرآیند با استفاده از روشهای متنوع مانند میدرکس، H.Y.L و Purofer، توانایی تولید آهن اسفنجی با کیفیت و خواص مورد نظر را دارد که در نهایت به تولید محصولات فولادی با کیفیت بالا منجر میشود.

آهن اسفنجی یکی از مواد اولیه اصلی در صنعت فولادسازی است که به دلیل خواص منحصر به فرد خود، در صنایع مختلف از جمله صنعت خودروسازی، صنعت ساختمانی و حتی صنعت الکتریکی استفاده میشود.

تولید فولاد

فولاد یکی از محصولات اصلی تولید شده از آهن اسفنجی است. فرایند تولید آهن اسفنجی از احیای مستقیم سنگ آهن با استفاده از گاز طبیعی یا زغال سنگ صورت میگیرد. این نوع آهن دارای عیار بالا و مصرف کم انرژی و آب است که باعث بهبود کارایی و کاهش هزینهها در صنایع فولادسازی میشود.

کاربرد در صنعت خودروسازی

این متریال، در صنعت خودروسازی به عنوان یکی از مواد اصلی برای تولید قطعات خودرو مورد استفاده قرار میگیرد. خواص فیزیکی و مکانیکی مناسب آهن اسفنجی، آن را به گزینهای مناسب جهت استفاده در قطعات خودرو میکند.

استفاده در ساختمان سازی

در صنعت ساختمانی، آهن اسفنجی به عنوان یکی از مواد اصلی برای تولید قطعات ساختمانی مورد استفاده قرار میگیرد. این نوع آهن به دلیل خواص مکانیکی و مقاومت بالا، جایگزین مناسبی برای آهن قراضه در ساخت و سازهای بزرگ است.

دیگر کاربردهای صنعتی

علاوه بر موارد فوق، در صنایع دیگری نیز استفاده می شود. از جمله این صنایع می توان به تولید ابزارآلات و قطعات صنعتی، صنایع الکترونیکی و انرژی اشاره کرد. خواص منحصر به فرد آهن اسفنجی، آن را به یک منبع ارزان و پایدار برای تولید محصولات صنعتی می کند.

بررسی کوره های القایی در ایران

تاریخچه و توسعه کوره های القایی در ایران

کورههای القایی یکی از فناوریهای پیشرفته در صنعت فلزات است که در ایران نیز توسعه یافته است. شرکت تپکا با ۳۴ سال سابقه، بزرگترین تولیدکننده کورههای القایی در کشور است و انحصاریترین تولیدات دانشبنیان را ارائه میدهد. با طراحی و ساخت ماشین ریختهگری پیوسته، این شرکت گام مهمی در جهت تامین ماشینآلات کارخانههای ریختهگری برداشته است و توانسته است استانداردهای بینالمللی را رعایت کند.

مزایا و ویژگی های کوره های القایی

استفاده از ماشین ریختهگری پیوسته نه تنها کیفیت محصولات را افزایش داده، بلکه عملیات تولید را سریعتر و بهینهتر نیز میکند. مزایای این دستگاه شامل همگنبودن انجماد، یکنواختی ابعاد بیلت، کیفیت بالا و حذف سربارههای زیاد است. شرکت تپکا با راهاندازی این دستگاهها در اقصی نقاط کشور، توانسته است به یکی از برترین تولیدکنندگان در این زمینه تبدیل شود.

مقایسه با دیگر روش های تولید

از ویژگیهای برجسته شرکت تپکا، دستیابی به دانش فنی کورههای القائی با ظرفیت بالا است. این شرکت با امضای تفاهم نامه همکاری با شرکت OTTO JUNKER آلمان، به یکی از بزرگترین تولیدکنندگان کورههای القایی در جهان تبدیلشدهاست و محصولات خود را در نمایشگاههای بینالمللی معرفی کرده است.

استفاده از اهن اسفنجی به عنوان جایگزین مناسب آهن قراضه در صنایع فولادی و آهنی، باعث افزایش حجم تولید و خرید این فلز ارزشمندشدهاست. با توجه به توسعه کارخانجات فولادسازی با تجهیزات پیشرفته، ایران به عنوان یکی از بزرگترین تولیدکنندگان در این زمینه، در جهان شناخته میشود.

مزایای استفاده از آهن اسفنجی

استفاده از این متریال منجر به افزایش کیفیت فلزکاری و خلوص بالای محصولات میشود. این فلز به دلیل سهولت حمل و نقل، مورد توجه بسیاری از صنایع قرار میگیرد. همچنین، خواص مکانیکی و مقاومت بالای آهن اسفنجی آن را به یک گزینه محبوب در ساخت قطعات صنعتی تبدیل کرده است.

معایب و چالشهای استفاده از این فلز

با وجود مزایا، این ماده اولیه همچنین دارای معایبی مانند پیچیدگی و زمان بر بودن فرآیند تولید نسبت به اهن قراضه است. این موضوع میتواند به چالشهایی در تولید و فرآیندهای صنعتی منجر شود. بنابراین، برای استفاده بهینه از اهن اسفنجی، نیاز به فرآیندهای پیچیده تر و هزینه برتر وجود دارد.

عوامل موثر بر قیمت آهن اسفنجی

- روش تولید

- کیفیت سنگ آهن

- ابعاد محصول

- کارخانه تولیدکننده

تعیین قیمت به عوامل متعددی وابسته است. از جمله این عوامل میتوان به روش تولید، کیفیت سنگ آهن، ابعاد محصول و کارخانه تولیدکننده اشاره کرد. ایران به عنوان یکی از تامینکنندگان اصلی آهن اسفنجی در جهان شناختهشدهو خرید این فلز ارزشمند از آنجا بسیار ساده و آسان است.

سخن پایانی

با توجه به بررسی تاریخچه، تعریف و کاربردهای اهن اسفنجی در صنعت، می توان گفت که این ماده اولیه اصلی در صنعت فولادسازی باعث تولید محصولات با کیفیت بالا و خواص مورد نظر می شود. همچنین بررسی کوره های القایی در ایران نشان میدهد که استفاده از آهن اسفنجی به عنوان جایگزین مناسب اهن قراضه، باعث افزایش حجم تولید و خرید این فلز ارزشمندشدهاست. با این حال، مزایا همراه با معایبی نظیر پیچیدگی و زمانبر بودن فرآیند تولید آهن اسفنجی مواجه است. بهطور کلی، استفاده از این فلز ارزشمند در صنایع مختلف به دلیل ویژگیهای منحصر به فرد آن، مورد توجه واقعشده است و باعث بهبود کیفیت و کارآیی محصولات نهایی می شود.

مطالب پیشنهادی

سوالات متداول

کاربردهای بسیاری را می توان برای آهن اسفنجی در نظر گرفت، اما مهم ترین آن استفاده در کوره القایی است.

بدلیل عیار بالاتر نسبت به آهن از آن استفاده می کنند.